Transformando la Fundición con Escaneo 3D de Metrología: Precisión, Velocidad y Control Total

Los Escáneres 3D para metrología están revolucionando los procesos de control de calidad y producción en la industria de la fundición. Gracias a su capacidad de capturar datos tridimensionales completos de forma rápida y sin contacto, esta tecnología permite detectar errores, validar diseños y optimizar el mecanizado con precisión milimétrica.

¿Qué es son los Escáneres 3D para metrología y por qué está revolucionando la fundición?

Los escáneres 3D para metrología son una tecnología de medición sin contacto que permite capturar datos tridimensionales completos con altísima precisión. En procesos de fundición en arena, fundición a presión e inversión, esta tecnología se ha convertido en un aliado estratégico para:

Verificar diseños y simulaciones

Optimizar la fabricación de moldes y patrones

Realizar inspecciones de primera pieza (FAI)

Asegurar tolerancias en mecanizados CNC

¿El resultado? Menos errores, menor tiempo de producción, mejor calidad y un ahorro considerable en reprocesos.

Principales ventajas frente a métodos tradicionales

| Tecnología | CMM Tradicional | Metrología Óptica 3D |

|---|---|---|

| Tipo de medición | Por puntos, contacto | Total, sin contacto |

| Tiempo | Lento y manual | Rápido y automatizado |

| Portabilidad | Pesado, fijo | Ligero, portátil |

| Adaptabilidad | Limitada | Alta (varios materiales) |

| Análisis | Manual, limitado | Digital, completo |

Aplicaciones clave en la industria de la fundición

1. Validación de diseño y simulación

En la etapa inicial de diseño de piezas fundidas, es fundamental garantizar que los modelos CAD sean lo más precisos y eficientes posibles. La metrología óptica 3D permite realizar ingeniería inversa de prototipos físicos o componentes existentes, generando modelos digitales de alta precisión que se pueden modificar y optimizar en software CAD.

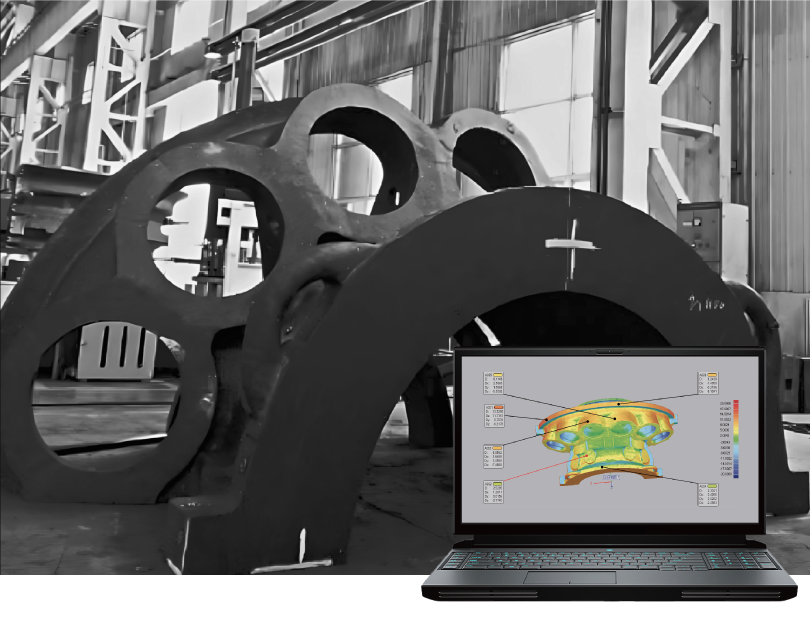

Este escaneo 3D también permite validar resultados de simulaciones de flujo de metal, solidificación y contracción, asegurando que los diseños digitales funcionen correctamente en la práctica. Así se reduce el número de prototipos físicos y se acelera el ciclo de desarrollo del producto.

Beneficios adicionales:

Alineación precisa entre diseño virtual y realidad física

Reducción del número de pruebas físicas

Disminución de costos asociados a rediseños

Registro digital completo de cada iteración

2. Fabricación de patrones y moldes

Los moldes y patrones son la base del proceso de fundición, y cualquier imprecisión en ellos se transmite directamente a la pieza final. La metrología óptica 3D permite escanear estas estructuras con rapidez y compararlas contra sus diseños digitales para verificar tolerancias dimensionales exactas.

Esto es especialmente útil en técnicas como Lost Foam, donde la complejidad geométrica y los materiales blandos hacen que los métodos de inspección tradicionales sean ineficaces o lentos.

Beneficios adicionales:

Inspección de moldes de hasta 4 metros en solo 10 minutos

Reducción drástica en productos rechazados

Mejora en trazabilidad con informes digitales archivables

Control proactivo en lugar de reactivo

Esto se traduce en una optimización del proceso de fabricación de herramientas, menos ajustes, y mayor eficiencia general.

3. Inspección de primera pieza (FAI)

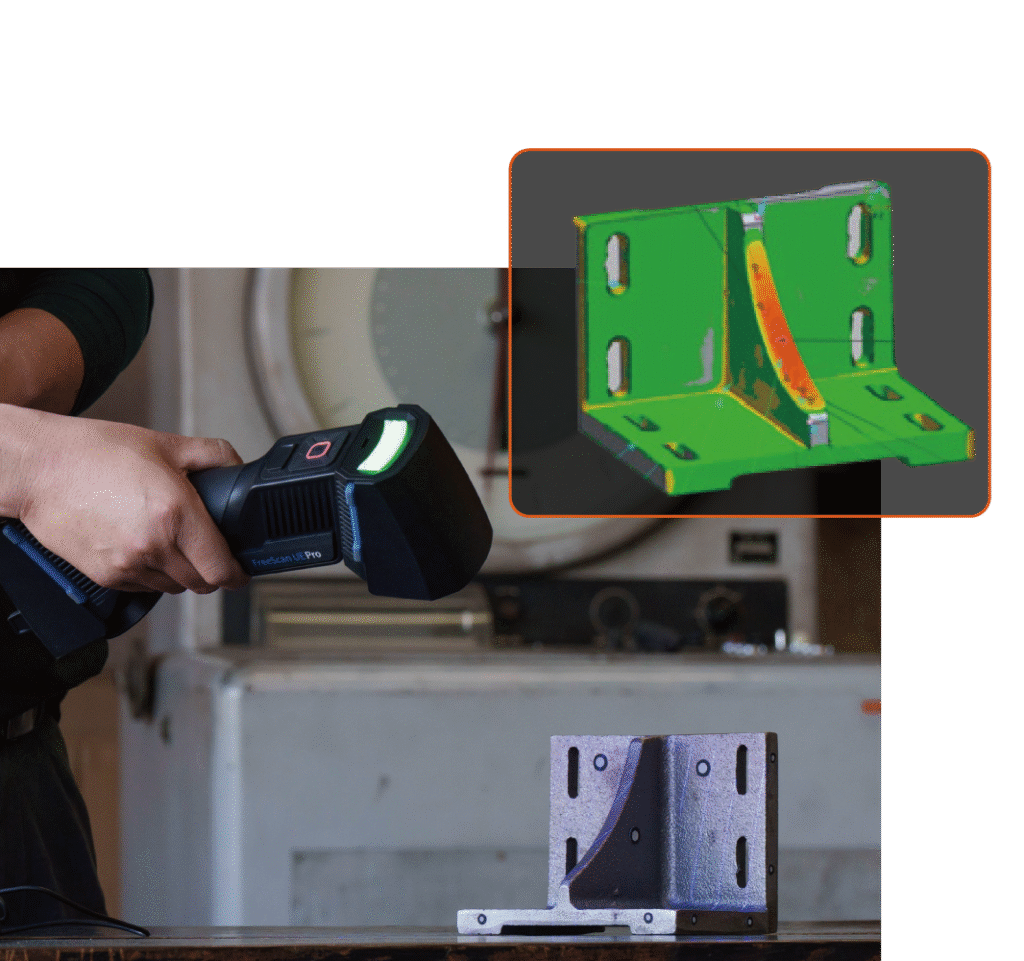

La First Article Inspection es un paso crítico para garantizar que la primera pieza producida cumple con todas las especificaciones antes de comenzar la producción en serie. Tradicionalmente, esta etapa se hacía con máquinas CMM, que son lentas, requieren contacto y pueden crear cuellos de botella en control de calidad.

Con escáneres 3D de metrología, es posible capturar todo el volumen de la pieza en cuestión de minutos, comparar automáticamente contra el modelo CAD, generar informes completos y liberar producción más rápidamente.

Ventajas claras:

Reducción de carga en el personal de inspección

Entregas puntuales y sin retrasos por inspección

Mayor seguridad en la validación de especificaciones

Minimización de piezas defectuosas en serie

Además, estos escáneres pueden ser operados directamente en el taller, lo que evita traslados innecesarios a salas de metrología y mejora la fluidez de todo el proceso.

Escáneres 3D de precisión para metrología

4. Control dimensional en fundidos complejos

Las piezas fundidas suelen tener geometrías irregulares, superficies curvas y zonas de difícil acceso. Aquí es donde el escaneo 3D a color se convierte en una herramienta vital. Esta función permite visualizar deviaciones con precisión milimétrica usando mapas de colores intuitivos: zonas fuera de tolerancia aparecen en rojo o azul, lo que facilita la identificación de defectos.

Al usar escáneres en la línea de producción, se puede realizar un control total del 100% de la superficie de la pieza, no solo por puntos aislados como ocurre con CMM.

Ventajas principales:

Evaluación completa, no parcial, de toda la pieza

Detección de defectos que antes pasaban desapercibidos

Alineación precisa para ajustes de mecanizado posteriores

Incremento en el porcentaje de piezas conformes (hasta 99.5%)

5. Optimización del mecanizado CNC

Uno de los mayores desafíos en el post-procesamiento de piezas fundidas es identificar con precisión el material sobrante (margen de mecanizado), ya que errores aquí pueden llevar a cortes incorrectos, daños a herramientas o piezas fuera de especificación.

Con escáneres 3d para metrología, es posible escanear la pieza fundida antes de montarla en la CNC, detectar desviaciones de forma y simular el trayecto de la herramienta. Esto permite ajustar coordenadas de mecanizado en función de la geometría real, en lugar de asumir que cada pieza es idéntica.

Beneficios clave:

Menor riesgo de errores de mecanizado

Protección de fresas y herramientas de corte

Eliminación de cortes al aire innecesarios

Reducción del tiempo de ciclo de mecanizado

Resultado: mayor eficiencia, menos paradas de máquina y un aumento significativo en la productividad de la planta.

¿Quiere transformar su proceso de fundición?

Contáctenos hoy y reciba una asesoría sobre cómo implementar metrología óptica 3D en su producción.

Achteck: Herramienta de corte para CNC con Precisión, rendimiento y tecnología al servicio del mecanizado moderno

Achteck: Herramienta de corte para CNC con Precisión, rendimiento y tecnología al servicio del mecanizado moderno La excelencia en el mecanizado comienza por la elección

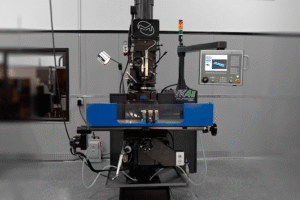

Fresadoras CNC Milltronics Tool Room Mills: Revolución del mecanizado inteligente en el taller moderno

Las fresadoras CNC Tool Room Mills de Milltronics son la opción más flexible, rentable y potente para talleres de manufactura ligera y prototipado

Centros de Mecanizado 5 Ejes SMEC: Potencia, Precisión y Productividad con el modelo MVF 5000

SMEC Machine Tools, anteriormente conocida como la división de máquina-herramienta de Samsung Heavy Industries, es uno de los fabricantes coreanos más reconocidos en el mundo del mecanizado de precisión. Con presencia en más de 60 países, SMEC ofrece un portafolio que abarca desde centros de mecanizado verticales de 3 y 5 ejes, hasta tornos CNC y soluciones de automatización integradas.

Rexcomach en EMO Hannover 2025: Tecnología, Alianzas y Futuro para la Industria Colombiana

Descubre cómo fue la participación de Rexcomach en EMO Hannover 2025. Un viaje inspirador al corazón de la innovación industrial para fortalecer la manufactura en Colombia.

Dominando el mecanizado con DMG MORI: Tecnología MASTER y ciclos inteligentes

Descubre en profundidad cómo los husillos MASTER de DMG MORI y sus exclusivos Technology Cycles optimizan el mecanizado CNC con mayor velocidad, potencia y automatización. Analizamos cada tipo de husillo y los ciclos tecnológicos más avanzados, con ejemplos reales, beneficios concretos y compatibilidad por modelo. Ideal para fabricantes que buscan precisión, eficiencia y control total en planta.

Servicio Técnico Integral y Overhaul de Tornos CNC DMG MORI SL-403C: Cómo Recuperamos la Precisión y Extendimos la Vida Útil de Dos Equipos Críticos

Recuperamos dos tornos DMG MORI SL-403C con desgaste severo mediante nuestro servicio tecnico de mantenimiento especializado. Conozca el paso a paso de la intervención y cómo podemos ayudarte a evitar paros de producción.

Control CNC Milltronics 9000: La forma más rápida y eficiente de programar su máquina CNC para el mecanizado moderno.

el control CNC Milltronics 9000 es la solución ideal para talleres modernos: interfaz táctil intuitiva, programación conversacional, simulación 3D y conectividad total. Precisión, velocidad y productividad sin complicaciones.

Yawei revoluciona la industria con su máquina Dobladora CNC de 9.000 toneladas.

Descubre la nueva máquina dobladora CNC de 9.000 toneladas de Yawei: potencia, precisión y eficiencia energética en un solo equipo. Una revolución para la industria del metal.